Decyzja wpływa na precyzję, higienę, tempo pracy i plan hali. Różnice między nalewarką tłokową i przepływomierzową są konkretne, a ich zrozumienie przyspiesza dobór właściwego rozwiązania.

Spis treści

Jak działa nalewarka tłokowa w porównaniu z przepływomierzową?

Nalewarka tłokowa odmierza stałą objętość mechanicznie, a przepływomierzowa dozuje na podstawie odczytu czujnika przepływu i pracy pompy.

W tłokowej skok tłoka zasysa i tłoczy zadaną objętość nominalną, jednak dokładność zależy od szczelności układu i stopnia zużycia uszczelnień. Wersje z zaworami klapowymi lub obrotowymi radzą sobie także z gęstymi produktami i cząstkami. W przepływomierzowej czujnik mierzy przepływ w czasie rzeczywistym, a sterownik zamyka dozowanie po osiągnięciu zadanej wartości. W zależności od medium stosuje się różne czujniki, na przykład elektromagnetyczne dla cieczy przewodzących, masowe dla szerokiej gamy produktów lub zębate dla bardzo lepko płynnych.

Która metoda daje lepszą powtarzalność i dokładność pomiaru?

W praktyce obie metody osiągają wysoką powtarzalność, a przewaga zależy od produktu i wykonania.

Tłok zapewnia stałą objętość przy każdej dawce, co ogranicza wpływ zmian temperatury i gęstości. Wymaga jednak szczelnych i zadbanych uszczelnień. Przepływomierz potrafi utrzymać bardzo równy nalew dzięki pomiarowi w pętli zamkniętej. Przepływomierze masowe dobrze znoszą wahania temperatury i gęstości, a przepływomierze elektromagnetyczne mierzą ciecze przewodzące i są mniej podatne na zmiany lepkości, przy jednoczesnych wymaganiach co do minimalnej przewodności i stabilności przepływu. Obecność pęcherzyków powietrza lub nadmierna piana może zaburzać niektóre odczyty, dlatego ważna jest stabilizacja medium.

Jak wpływa lepkość i rodzaj produktu na wybór nalewarki?

Im wyższa lepkość i większe cząstki, tym częściej sprawdza się tłok. Przy niskiej lepkości i dużej zmienności asortymentu korzystniejszy bywa przepływomierz.

Tłokowe dobrze dozują kremy, żele, sosy z kawałkami czy masy o konsystencji półpłynnej. Są mniej czułe na pianę i obecność drobnych pęcherzy. Przepływomierzowe świetnie radzą sobie z wodą, napojami, detergentami, olejami i alkoholami. Dobór typu czujnika pozwala dostroić układ do konkretnej grupy produktów. Dla cieczy przewodzących wybiera się często czujniki elektromagnetyczne, dla olejów lub produktów o zmiennej gęstości czujniki masowe, a dla bardzo gęstych mediów zębate.

Ile miejsca zajmują oba typy maszyn i jak to wpływa na linię?

Nalewarki tłokowe zwykle zajmują więcej miejsca, a przepływomierzowe łatwiej skompaktować.

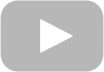

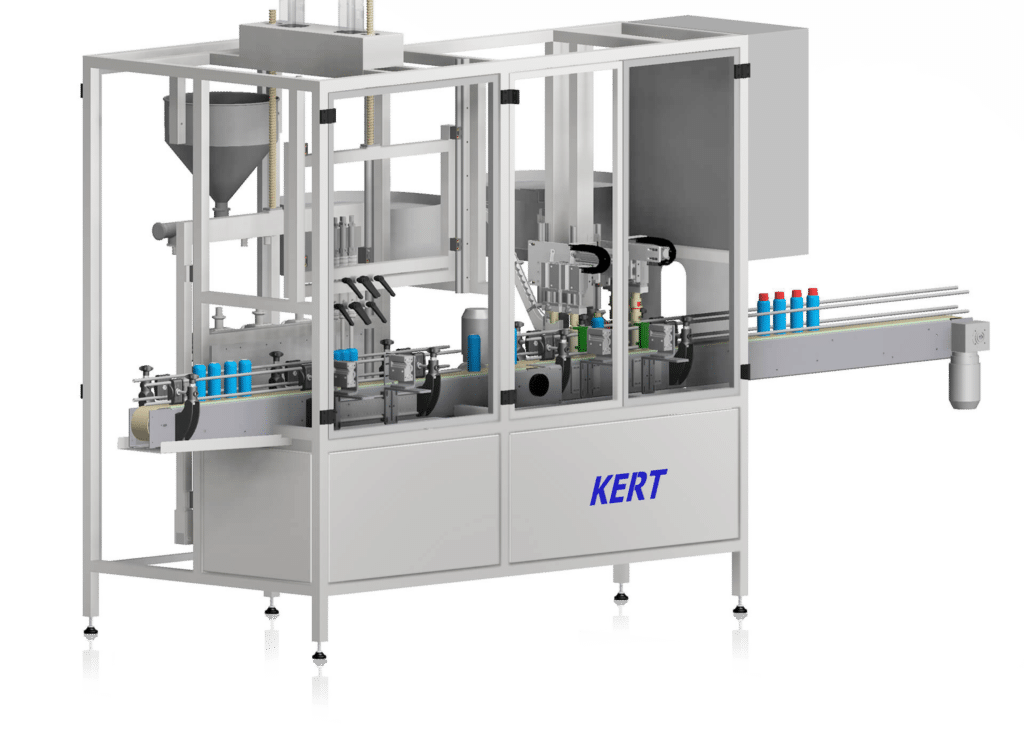

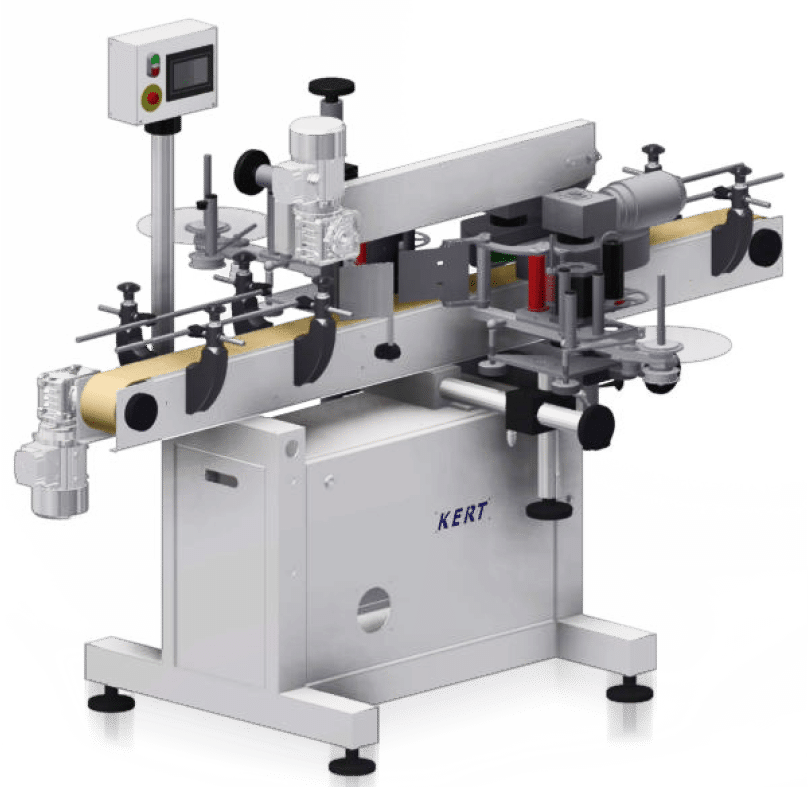

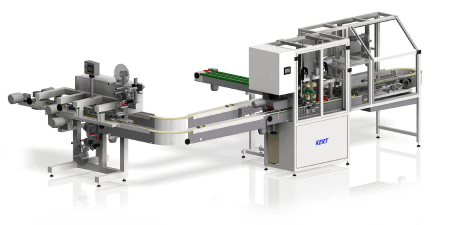

Cylindry i napędy tłoków zwiększają gabaryt maszyny, co bywa wyzwaniem w ciasnych halach. Moduły przepływomierzowe są z reguły lżejsze i bardziej elastyczne w konfigurowaniu kolektorów i szaf sterowniczych. Ostateczny ślad w hali zależy jednak od liczby głowic, sposobu podawania opakowań i stacji towarzyszących, na przykład zakręcania i etykietowania. KERT projektuje układy pod rzeczywistą przestrzeń i może włączać kompaktowe głowice etykietujące, co ułatwia zabudowę linii w ograniczonej kubaturze.

Jakie są wymagania serwisowe i ryzyko przestojów?

Tłokowe wymagają regularnej kontroli uszczelnień i zaworów, a przepływomierzowe dbałości o czystość toru produktu i czujnika.

W tłokowych główne elementy eksploatacyjne to uszczelki, prowadnice i zawory, które zużywają się wraz z pracą. W przepływomierzowych mniej jest elementów mechanicznych, lecz czujnik i pompa muszą mieć stabilne warunki. Osady, kamień lub ciała stałe mogą zakłócać pomiar, dlatego ważne są filtry i zgodny z instrukcją cykl mycia. W obu przypadkach kluczowe są przeglądy prewencyjne. KERT oferuje wsparcie serwisowe oraz konfiguracje minimalizujące przestoje w konkretnym środowisku pracy.

Jak wygląda czyszczenie i który system jest bardziej higieniczny?

Oba systemy mogą być higieniczne, lecz przepływomierzowe częściej łatwiej włączyć w CIP.

W tłokowych do utrzymania higieny dochodzą punkty z uszczelnieniami, które mogą wymagać demontażu i inspekcji. Przepływomierzowe mają uproszczony tor produktu i mniej stref potencjalnych zastoisk. Sprzyja to skutecznemu myciu w obiegu zamkniętym. W branżach wrażliwych, jak kosmetyka czy napoje, KERT dostarcza wykonania higieniczne i dobiera armaturę procesową, aby linia spełniała wymogi mycia i dezynfekcji.

Jak koszty eksploatacji i skalowalność wpływają na decyzję?

Tłok bywa korzystny przy stałych formatach i gęstych mediach, przepływomierz wygrywa elastycznością i krótszymi przezbrojeniami.

W tłokowych zmiana objętości to najczęściej korekta skoku lub zestawu elementów. W przepływomierzowych zakres pojemności ustawia się z panelu, a jedna maszyna może obsłużyć wiele formatów opakowań i receptur. To skraca przestoje na zmianę SKU i ogranicza straty produktu. Pod kątem energii i części eksploatacyjnych profil kosztowy zależy od napędów, jakości armatury oraz trybu pracy. KERT projektuje zarówno samodzielne nalewarki, jak i pełne linie z zakręcaniem, etykietowaniem i robotyką, co ułatwia skalowanie produkcji.

Kiedy warto zdecydować się na tłokową, a kiedy na przepływomierzową?

Tłokowa jest dobrym wyborem dla gęstych produktów, mas z cząstkami i gdy liczy się odporność na zmiany gęstości. Przepływomierzowa sprawdza się przy szerokim portfolio i wysokiej higienie.

Jeśli produkujesz kremy, żele, syropy gęste, sosy z kawałkami lub pasty, tłok zapewni stabilny wolumen i równą dawkę. Gdy portfolio obejmuje ciecze rzadkie, alkohole, detergenty, oleje i przewidujesz częste zmiany pojemności, przepływomierz znacząco ułatwi przezbrojenia. W instalacjach o ścisłych wymaganiach czystości tor przepływowy upraszcza CIP. Jeśli przestrzeń w hali jest ograniczona, moduły przepływowe pozwalają zwykle na ciaśniejszą zabudowę. KERT oferuje oba typy nalewarek, integruje je z zakręcarkami i etykieciarkami oraz dobiera rozwiązanie do branży i skali zakładu.

Wybór technologii nalewania to decyzja procesowa, nie tylko zakup maszyny. Im lepiej zdefiniujesz produkt, oczekiwaną precyzję, wymogi higieniczne i realny układ hali, tym łatwiej trafić w stabilną, rozwojową konfigurację. Dobrze zaprojektowana nalewarka, wpięta w spójną linię z zakręcaniem, etykietowaniem i automatyką, potrafi odciążyć zespół i otworzyć drogę do nowych wdrożeń.

Skontaktuj się z KERT i dobierz optymalną nalewarkę!